Az AUTO i MOTO hivatalos forgalmazója a Cseh Köztársaságban és SK-ben

A REMUS hosszú utat tett meg a vállalat 1990-es alapítása óta. Az eredmény ma egy korszerű, minden szükséges technológiával felszerelt, precízen megmunkált és vizuálisan lenyűgöző kipufogórendszerek gyártása. Ma már a REMUS ezeket az autógyártók sportrészlegei vagy átalakítói (BRABUS stb.) számára is gyártja, vagy akár közvetlenül maguknak az autó- és motorkerékpár-gyártóknak, mint például az Aston Martin vagy a Ducati. Ennek érdekében a REMUS-nak az elmúlt évtizedekben a legmodernebb gyártási technológiába és egy kutatási és fejlesztési központba kellett beruháznia. Nézzük meg közelebbről magát a gyártást, a felhasznált anyagokat és azt, hogy hogyan zajlik az új elemek fejlesztése.

Az alábbiakban közelebbről megnézzük a gyártási folyamatot, a felhasznált anyagokat és a katalógusba felvett és először gyártott új kipufogóelemek kiválasztásának eljárását.

Ami maguknak a kipufogórendszereknek a hangolását illeti, különösen a hangzás szempontjából, ami a legfontosabb paraméter, ennek egy külön részletes oldalt szentelünk - ITT

2. Motorkerékpárok - itt a Remus gyakran kínál mindhárom anyagból - karbon, titán, rozsdamentes acél - választható kipufogóvégeket az ügyfél preferenciái szerint. A rozsdamentes acél esetében számos motorkerékpárhoz matt fekete színben is elérhető. Ami a hátsó lengéscsillapítók formáit illeti, a Remus 16 típust használ belőlük + számos Harley-Davidson-specifikus változatot. Az egy adott modellhez tartozó változatok száma természetesen korlátozott. Tekintse meg az összeset a boltban.

HOGYAN VÁLASZTJÁK KI ÉS FEJLESZTIK KI AZ ÚJ ELEMEKET

A tényleges gyártást mindig megelőzi az új rendszer tervezése. Az adott járműre vonatkozó döntés az értékesítési siker feltételezésén (jellemzően a legnépszerűbb VW modellek, a legtöbb BMW stb.) vagy a vevői igényeken alapul.

A konkrét modelltől függően ekkor dől el, hogy elegendő-e csak egy másik hátsó hangtompítót tervezni (AXLE-BACK System), vagy van-e műszaki és kereskedelmi értelme a középső részt is tartalmazó rendszer kifejlesztésének (CAT-BACK System - azaz a katalizátortól a hátsó részig), vagy akár egy teljes változatot kínálni sportkatalizátorral együtt (TURBO-BACK System - azaz "a turbótól a hátsó részig").

A fejlesztési részleg ezután beszerzi a járművet az egyik baráti kereskedőtől, és megkezdi a fejlesztési munkát. Feltérképezik a helyzetet, teljesítmény- és nyomatékméréseket végeznek, elemzik a konkrét konstrukciót és a lehetséges változtatásokat, majd az egész rendszert szétszedik a részletes mérésekhez, amelyekhez ma már nagymértékben robotizált eszközöket használnak, amelyek mindent CAD-rendszerekbe fordítanak.

Ezekkel az információkkal a mérnökök ezután megtervezik az első prototípusokat, amelyeket néhány héten belül egy kölcsönzött autóban lehet először tesztelni és mérni, mind a nyomatékra, mind a teljesítményre gyakorolt hatás szempontjából, de mindenekelőtt a valós hangteljesítményt elemzik részletesen speciális akusztikus kamrák és frekvenciaelemzés segítségével. A hangtuning témájának egy teljes oldalt szentelünk ITT

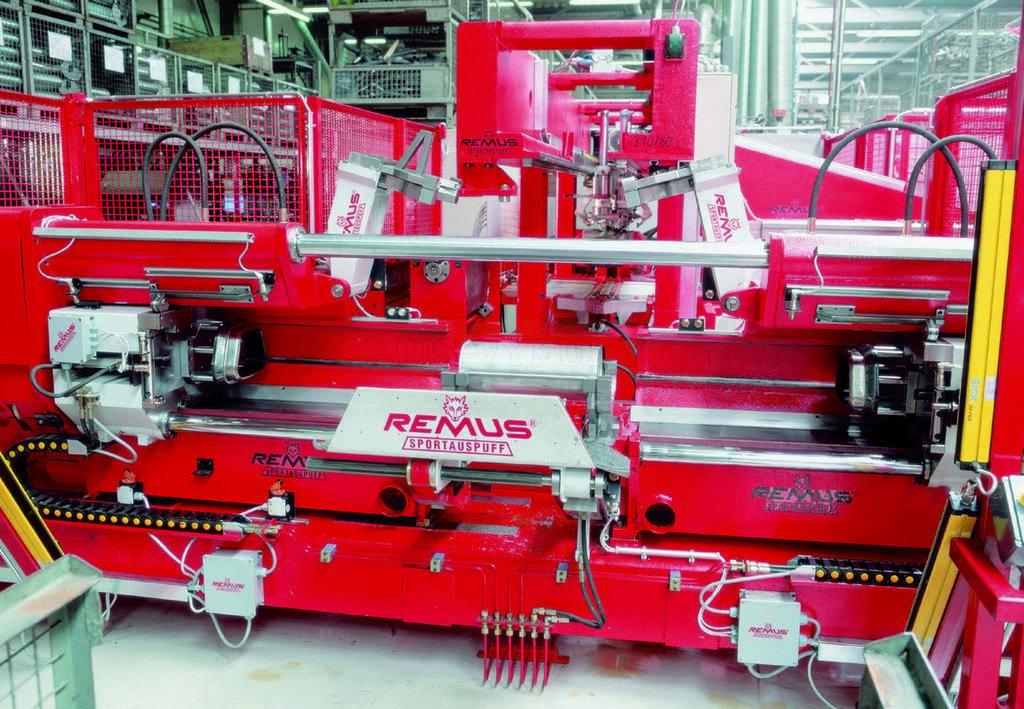

Az új kipufogórendszer vagy kipufogó készítésének első lépése a csövek levágása és hajlítása. A vágás automatikusan, speciális vágógépeken vagy lézerrel történik.

Ezután az összes csövet a kívánt módon hajlítják meg olyan automata gépeken, amelyek úgynevezett "belső tüskét" használnak - valójában egy gömb alakú profilt, amely garantálja, hogy a kör keresztmetszet a hajlítás helyén is megmaradjon. Ha ez nem így lenne, az jelentős negatív hatással lenne a kipufogógázok áramlására és növelné a rendszerben az ellennyomást. Ez rontaná a kipufogógázok eltávolítását, csökkentené a teljesítményt és növelné az üzemanyag-fogyasztást.

A lengéscsillapító testének gyártása

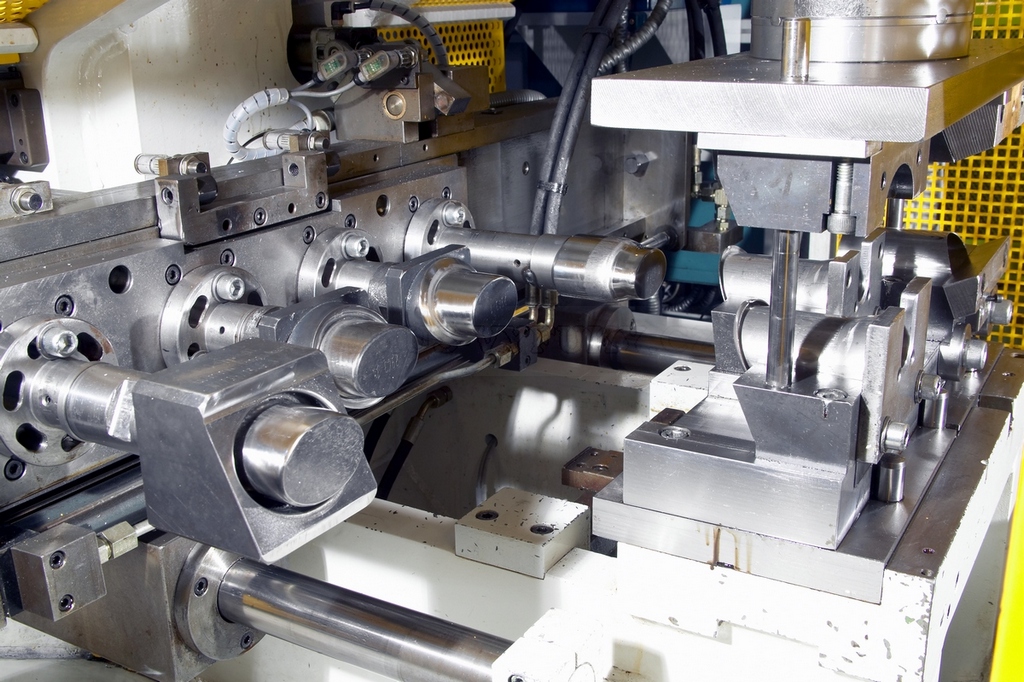

A következőkben a kipufogófedél gyártása következik. Ez egy külső rozsdamentes acél héjból és belső rezonanciakamrákból áll, amelyeket terelőlapok, perforált csövek vagy csillapító anyaggal kombinálva alakítanak ki. Gyakran titániumot is használnak belsőleg. A hangtompító testhéját ezután lézerhegesztéssel hegesztik vagy pontosan perforálják.

Svařování

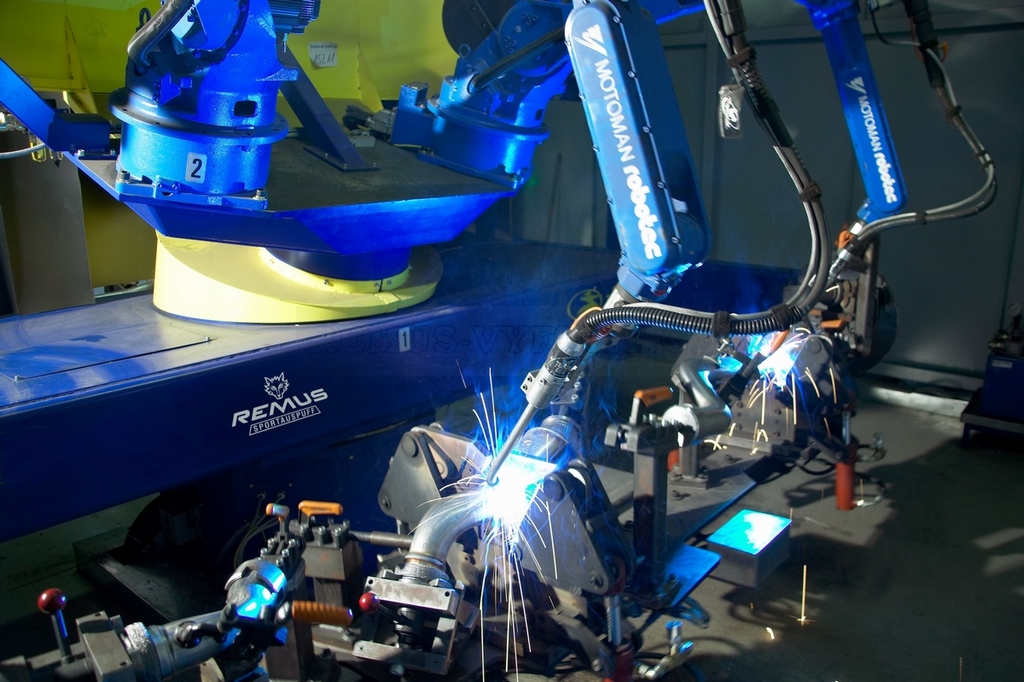

Ezt követi a hajlított csövek és maga a hangtompító robothegesztése. Az abszolút pontosságot és ezáltal az eredeti kipufogóhoz hasonlóan pontos illeszkedést az összes alkatrész öntőformákba való rögzítése garantálja. Egyszerűen fogalmazva, minden alkatrész egyedi gyártású konzolokba van rögzítve (egy adott kipufogórendszerhez), és így pontosan a tervezett pozícióban rögzül - lásd a képeket.

Robbanás

A gyártás ezen szakaszában a rozsdamentes acél kipufogóalkatrészek készen állnának a járműbe való beszerelésre, azonban egy másik technológiai folyamatot is alkalmaznak - a robbantást. Ez ugyan jelentősen megnöveli az árat, de jelentős előnyökkel jár. A rozsdamentes acéllemez felületét nagy sebességgel speciális homok mikroszemcsékkel bombázzák. Ez javítja az anyag mechanikai tulajdonságait, tartósságát és még a megjelenését is.

Szelepek és esetleges elektronika felszerelése

A közvetlenül a kipufogó hangtompítókban elhelyezett elektromos működtetésű szelepek (pillangószelepek) megjelenésével a REMUS az elmúlt években egy teljesen új fejezetet írt. A hangzás hihetetlenül egyéni hangzásának fejezetét az autó vagy motorkerékpár tulajdonosának helyzetéhez és hangulatához igazítva. A legfinomabb rozsdamentes acél és precíziós mérnöki munka formájában megjelenő "hardverrel" kombinálva, de a kipufogóvégeken gyakran alkalmazott csúcskategóriás karbon (amely tovább változtatja a hang színét), ez egy teljesen ellenállhatatlan hard-rock koktél, amelyet egyre több járművön, akár egy mobilalkalmazáson keresztül maga is kikeverhet. Ezeknek az alkatrészeknek az összeszerelése azután a gyártás és az összeszerelés utolsó fázisa, mielőtt az alkatrészt becsomagolják és elküldik az ügyfélnek vagy tárolják.